Г.А. АЙРАПЕТЯН,

начальник строительно–монтажной организации

В.М. САГАТЕЛЯН,

главный инженер Аванского солерудника

Вскрытие месторождения

Учитывая гористый рельеф местности, чередование вытянутых и неглубоких ущелий и хребтов, место заложения стволов было определено на небольшом плато — центральной части месторождения. Выбранная площадка оказалась удобной для размещения горного предприятия, практически не застроенной, близкой к местам отвала и к железнодорожной станции, что дало возможность без значительных затрат связать горное предприятие ширококолейной веткой с магистральной железнодорожной линией.

Сильное расчленение местности, а также глубина залегания каменной соли от 200 до 600 м сделали вариант вскрытия месторождения вертикальными стволами единственно правильным.

При утверждении проекта вскрытия и подготовки месторождения залегание пластов соли предполагалось пологопадающим (до 8°) мощностью от 8 до 30 м. Однако в дальнейшем при дополнительной разведке было установлено, что месторождение представлено пластами соли почти меридианального расположения, круто падающими с углом падения 85 — 90°, мощностью от 8 до 21 м, чередующимися с толщами осланцованных глин примерно тех же мощностей. Несмотря на несоответствие фактического падения пластов проектному, совокупность всех остальных факторов, определяющих выбор способов вскрытия месторождения, по всей вероятности привела бы к принятому в проекте решению. При этом предусмотренные в проекте горизонты отработки (235 и 312 м), безусловно, должны были быть уточнены. Пройденный на Аванском солеруднике главный, подъемный, ствол имеет глубину 351 м и диаметр в свету от 4,7 до 4,0 м. Вспомогательный ствол имеет глубину 235 м и диаметр в свету 3,3 м. Расстояние между стволами 55 м.

Геологическая и гидрогеологическая характеристика пород в пределах проходки стволов

Аванское месторождение представляет собой куполообразное поднятие с крутопадающими пластами с углами падения в пределах от 60 до 90°. Над куполом указанной соленосной структуры залегает покрышка сильно брекчинированных, перемятых и выветренных глин, которая может рассматриваться в качестве кепрока. Кровля соленосной толщи залегает под покровом базальтов и вулканических шлаков на глубине 80 — 100 м.

Базальты относятся к магматическим, излившимся (эффузивным) породам от черного до зеленоватого цвета. Рассматриваемые базальты разбиты трещинами на отдельности неправильной формы. Плотность от 2 до 2,5 т/м3. Коэффициент крепости f = 10 ÷ 12.

Вулканические шлаки — породы, образовавшиеся в результате большого скопления газов в очень жидкой лаве.

Каменная соль — минерал галит. Химический состав NaCl. Плотность 2,16 т/м3. Сингония — кубическая. Цвет — белый. Загрязненная соль имеет сероватый оттенок. Вкус соленый в отличие от сельвинита, обладающего горьковато–соленым жгучим вкусом. Крепость по шкале Протодьяконова f = 4 (соль Артемовского месторождения

f = 1,5 ÷ 2,0).

При проходке стволов до глубины 100 м были пересечены изверженные породы — базальты, андезито–базальты, вулканические шлаки и др. С 100 по 212 м были вскрыты гипсоносные глины, гипсы. С 212 до 251 м — соли и глины.

Подземные воды обнаружены на глубине 76 м от земной поверхности с дебетом 3 мЭ/ч. По мере продвигания стволов дебет воды увеличивался и на глубине 90 м достиг 30 мз/ч. Температура воды +11 °С. Химический анализ подземной воды показал ее слабую агрессивность (рН — водородный показатель более 8). Минерализация воды составила 218 — 285 мг/л. Соленосная структура практически не обводнена из–за наличия водо–упора толщи пестроцветных глин мощностью более 100 м. Однако при проходке стволов и горизонтальных выработок наблюдалась незначительная фильтрация воды сквозь прослои горючих сланцев и туфобрекчий.

Проходка главного и вентиляционного стволов обычным способом

Исходя из геологоразведочных данных, предсказавших достаточную крепость пересекаемых пород и полное отсутствие подземных грунтовых вод, был принят обычный способ проходки с разработкой породы взрывным способом.

Основные данные по стволам

Как уже было сказано, месторождение было вскрыто двумя стволами: главным и вспомогательным. Главный, или подъемный, ствол первоначально предполагалось пройти на глубину 312 м; в последующем глубина ствола была увеличена до

351 м, что диктовалось изменением способа выдачи соли на гора.

Вместо двух опрокидных клетей были предложены скип с донной разгрузкой и неопрокидная клеть. Это мероприятие в комплексе с автоматизацией основных производственных процессов дало возможность увеличить производительность рудника с 200 тыс. до 300 тыс. т в год.

Форма сечения ствола круглая. Принятый в начале проходки внутренний диаметр ствола 4,7 м исходил из размера сосудов, величины зазоров между ними и крепью, а также из места размещения лестничного отделения.

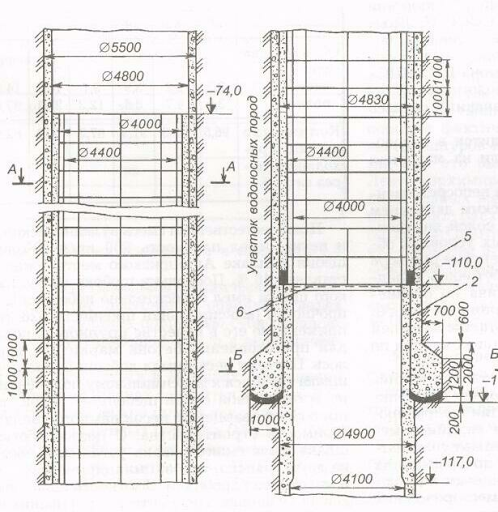

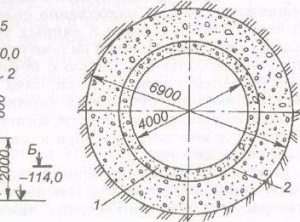

Однако проведенные в дальнейшем работы по гидроизоляции ствола тюбинговой крепью заставили уменьшить диаметр ствола в свету на протяжении 36 м до 4,0 м. Ниже тюбингов диаметр был доведен до 4,1 м, что позволило сохранить требуемые габариты при использовании скипа с противовесом и клети с противовесом (см. рисунок).

Постоянное крепление ствола было принято из следующих материалов: устье из бетона марки 150, толщина крепи 900 мм; опорные венцы из бетона марки 150. Постоянное крепление собственно ствола из кирпича марки 150.

На горизонтах 235 и 312 м были сооружены железобетонные сопряжения, для которых применяли бетон марки 150.

|

А–А |

Б–Б |

|

| Общий вид тюбинговой крепи в подъемном стволе:

1 — металлическая опалубка; 2 — битумная обмазка; 3 — тюбинги; 4 — цементная заливка; 5 — замок битумный; 6 — окантовка |

Постоянное крепление ствола

Если материал устья, опорных венцов и сопряжении не вызвал возражений у строительной организации, то кирпичная крепь, запроектированная по всей глубине ствола, не могла конкурировать с бетонной обделкой, предложенной взамен предусмотренной, проектом кирпичной кладки.

Причины, по которым использование кирпичной обделки стволов для условий Аванского месторождения было признано нецелесообразным, следующие:

– отсутствие в Армении заводов, выпускающих кирпич требуемой марки;

– трудоемкость и нецелесообразность кладки кирпича вручную;

– очень слабая гидроизоляционная способность кирпичной кладки, а также недостаточное сцепление раствора, заливаемого в пустоты за обделкой, с боковой породой (нагнетание за обделку проектом предусмотрено не было). Поданное в 1958 г. предложение о замене кирпичной кладки на бетонную обделку по несоленосным породам проектной организацией было принято безоговорочно, однако предложение о замене обделки по слоям соли и соленосным породам, составляющим 50 % глубины ствола, Ленгосгорхимпроектом первоначально одобрено не было. Согласно аргументации института, опыт крепления стволов калийных рудников как в СССР, так и за рубежом (Германия), показывает, что в соляных породах кирпичная крепь является более надежной, чем бетонная.

Однако мнение специалистов, давших заключение по данному вопросу (чл.-корр. Академии строительства и архитектуры СССР С. Бры–кин; д–р техн. наук, руководитель сектора бетонов АИСМа М.Симонов; руководитель лаборатории защиты бетона и железобетона ЦНИИПСа Ф. Иванов; руководитель горно–геологической лаборатории УкрНИИсоль Мирошанский), свелось к следующему:

– в случае, если ствол проходится в неводоносных горизонтах, действие соли на материал обделки может не учитываться;

– при наличии соляного рассола непосредственно за обделкой под гидростатическим давлением возможно некоторое накопление солей на внутренней поверхности. Однако в данных условиях обделка из кирпичной кладки на цементном растворе менее надежна по сравнению с бетонной вследствие большей пористости кирпича по сравнению с бетоном и отсутствия у кирпичной кладки свойства водонепроницаемости, а также меньшей плотности цементного раствора в швах кладки по сравнению с бетоном;

– ссылка на опыт крепления стволов калийных рудников недостаточно обоснована для конкретно рассматриваемого объекта, так как распространенные, как правило, в районе калийных месторождений грунтовые воды содержат соли магния и сульфаты в количествах, превышающих нормы для обычных бетонов. По данным химана–лиза, подземные воды Аванского месторождения не способны вызвать магнезиальную и Сульфатную агрессию бетонов;

– поваренная соль не оказывает вредного действия на бетон, и поэтому замена кирпичной кладки на бетонную вполне допустима.

В марте 1960 г. предложение о замене кирпичной кладки на бетонную было принято. Опыт эксплуатации стволов с бетонной обделкой (в течение 40 лет) дал хорошие результаты. Полностью отсутствуют какие–либо выцветы на поверхности бетона в стволах и признаки снижения его прочности, что подтвердило экономическую целесообразность принятого решения.

Материалы для приготовления бетона

Для приготовления бетона использовались местные материалы. Еще при строительстве одного из объектов (165/Т, шахта № 1) на территории Котайкского района Армении (1951 — 1954 гг.) группой рационализаторов был предложен вулканический шлак в качестве сырья для получения песка, пригодного для приготовления бетонов марок 300 и 350.

Вулканический шлак красно–бурого цвета стал добываться из холма, расположенного в 1 км от строительства, получившего впоследствии название Аринджского месторождения шлака (по названию близлежащего села Ариндж). Зерновой состава вулканического шлака приведен в табл. 1.

Таблица 1

| Показатель | Диаметр отверстий сит, мм | |||||||

| 80 | 60 | 50 | 40 | 20 | 10 | 5 | ||

| Остаток на сите,%: частный полный | 3,5 3,5 | 1,2 4,7 | 3,9 8,6 | 3,7 12,3 | 10,8 23,1 | 14,5 37,6 | 10,6

48,2 |

|

| Количество частиц, проходящих через сито, % | 96,5 | 95,3 | 91,4 | 87,7 | 76,9 | 62,4 | 51,8 | |

Шлак (естественная смесь вулканического щебня и песка) имел плотность 909 кг/м3. Количество щебня в шлаке Аринджского месторождения составляет 48 %. Поскольку щебень из вулканического шлака имел относительно небольшой предел прочности (максимальная прочность 628 кгс/см2), применение его в качестве крупного заполнителя для приготовления бетона марки 350 исключалось. Поэтому весь смысл добычи вулканического шлака сводился к максимальному получению песка из естественной смеси щебень — песок, так как привозной кварцевый песок намного увеличил бы стоимость строительства. С целью обогащения шлака была смонтирована установка, состоящая из двух транспортеров, цилиндрического грохота и молотковой дробилки. Плотность шлаковых песков, полученных в результате просеивания и дробления естественных шлаков, колебалось в пределах 895 — 1070 кг/см3.

В качестве крупного заполнителя был использован базальт и андезито–базальт Арзнийского и Шахтинского карьеров с пределом прочности от 634 до 1337 кг/см3.

Подборы составов бетона марки 350, сделанные в построечной лаборатории, были усовершенствованы в Армянском институте строительных материалов и сооружений при Академии наук Арм. ССР (АИСМ). Институтом же были детально исследованы применяемые на шахте № 1 вулканические материалы.

Опыт применения вулканического шлака, накопленный при строительстве шахты № 1, был использован передвижной спецколонной № 102 (ПСК-102) при строительстве Аванского солеруд–ника.

В 1958 г. предложение ПСК-102 использовать для сооружения несущих конструкций в подземных условиях легкий бетон марок 150 и 200 на базе только вулканического шлака без включения в состав базальтового щебня было одобрено АИСМом. В заключении, данном им 21.01.1959 г., говорилось, что вулканический дробленый щебень и вулканический шлаковый дробленый песок Аванского* месторождения по результатам лабораторного анализа рекомендуется в качестве крупного и мелкого заполнителя для применения в бетонах подземного строительства.

Аванский шлаковый карьер треста «Ернеруд» на базе Аванского месторождения вулканического шлака был задействован в 1960 г. с годовой производительностью 1 млн/м3 щебня и песка.

Составы бетона на вулканическом шлаке приведены в табл. 2.

Таблица 2

| Материал | Расход материалов, кг на 1 м3 бетона марки | |

| М-150 | М-200 | |

| Цемент М-400 | 300 | 360 |

| Песок | 593 | 576 |

| Щебень | 795 | 760 |

| Вода | 270 | 290 |

Плотность бетона колеблется в пределах 1,8 — 1,9 т/м3.

Применение легкого, на вулканическом шлаке, бетона в качестве постоянной обделки стволов Аванского солерудника полностью себя оправдало как с эксплуатационной, так и с экономической точек зрения.

Подробно о свойствах и областях применения легких бетонов на шлаках говорится в работе В.О. Саакяна «Вулканические шлаки как заполнитель для легких и облегченных бетонов» (Москва, 1959). В этой работе обобщен опыт применения вулканических шлаков на шахте № 1, в ПСК-102 (при строительстве объекта № 203) и на Аванском солеруднике. Применение легких бетонов в Грузинской и Армянской ССР имеет более чем 70-летнюю давность.

Легкий бетон в гидротехническом строительстве в широких производственных масштабах начал применяться в Армении начиная с 1950 г.

В качестве пористого заполнителя в бетоне была использована литоидная пемза (М.З. Симонов «Бетон и железобетон на пористых заполнителях». Москва, 1955).

Применение облегченного бетона марки 350 для массивного сооружения и легкого бетона марки 150 и 200 на вулканических шлаках для подземного строительства является вкладом ПСК-102 Главтоннельметростроя в дело изучения и практического использования этого ценного естественного материала.

Организация и график производства работ

Сооружение стволов производилось в несколько последовательных этапов:

- Буро–взрывные работы.

- Уборка породы и временное крепление.

III. Бетонирование опорных венцов.

- Установка натяжной рамы.

- Установка инвентарной металлической опалубки и возведение монолитной бетонной обделки ствола.

Буро–взрывные работ. В зависимости от сечения стволов и крепости породы применялись различные паспорта на буро–взрывные работы.

Сравнительные данные по проекту организации работ Ленгосгорхимпроекта, проверочным расчетам по формуле Э.О. Миндели и по фактическим данным строительства сведены в табл. 3.

Анализ таблицы показывает, что по крепким породам фактический расход аммонита и количество шпуров на 1 м2 забоя оказались меньшими, чем это было предусмотрено в паспортах Ленгосгорхимпроекта и по формуле Э.О. Миндели. В слабых же грунтах расход аммонита вдвое превышал расход, предусмотренный проектом (2,15 кг/м3 против 1,0 кг/м3). Это указывает на то, что формулы не учитывают вязкости соли и со–леносных пород, что вызывает повышенный расход ВВ по сравнению с породами, имеющими одинаковый с солью коэффициент крепости по шкале проф. Протодьяконова.

Уборка породы. Уборка породы производилась вручную. Из–за большой кусковатости породы, организационных неполадок и отсутствия подготовленных кадров пневмопогрузчик ВЧ-1 не нашел широкого применения в главном стволе.

Во вспомогательном стволе ручная уборка была предусмотрена проектом из–за отсутствия соответствующего оборудования для погрузки породы в стволах малого сечения. Выдача породы производилась двумя бадьями. Во время погрузки одной бадьи в забое вторая находилась под разгрузкой на поверхности. Применение двух бадей вместимостью 0,5 м3 во вспомогательном стволе и такого же количества бадей вместимостью 1 м3 в главном стволе обеспечивало погрузку в забое без простоев.

Таблица 3

| Сравнительные данные | Коэффициент

крепости, f |

Длина шпуров, м | Количество

шпуров, шт. |

Площадь забоя, м2 | Количество шпуров

на 1 м2 забоя, шт. |

Расход аммонита, кг/м3 |

| По паспортам

организации работ |

15

4 |

2,0

3,5 |

78

20 |

19

19 |

4,1

1,05 |

3,2

1,0 |

| По паспорту на

устье ствола |

15

4 |

2,0

2,0 |

60

46 |

34

20 |

1,8

2,3 |

1,1

1,3 |

| По формуле

Э.О. Миндели |

15

4 |

2,0

2,0 |

76

23 |

19

19 |

4,0

1,2 |

2,84

0,84 |

| Фактические, при проходке по стволу | 15

4 |

2,0

2,0 |

70

40 |

19

1,9 |

3,6

2,1 |

2,42

2,15 |

| Примечание: В числителе данние для крепких пород, в знаменателе –для слабых | ||||||

При наличии нагруженной бадьи в забое порожняя бадья во время приема оттягивалась от бадьевого отделения вручную. Перед подачей сигнала «вверх» бадья должна быть успокоена навесу (должно полностью прекратиться раскручивание подъемного каната). Поэтому желательно применение нераскручивающихся канатов. ПТЭ ограничивают расстояние от натяжной рамы до забоя в пределах 20 м. Ежесменно на индикаторе глубины в машинном отделении должно наноситься положение натяжной рамы и подвесных полков, так как проход натяжной рамы и захват бадьей направляющей рамки должны производиться только при пониженной скорости. Поэтому желательно постоянно нахождение подвесного полка вблизи натяжной рамы во избежание дополнительных замедлений скорости движения бадьи.

Установка временного крепления. По мере продвижения забоев подвешивалось временное крепление — кольца из швеллеров № 12. Подвешивание колец производилось на Z-образных подвесках из круглой стали диаметром 24 мм. Материалы затяжки — необрезанные доски, деловой‘ горбыль. На некоторых участках ствола временное крепление не ставилось, а для обеспечения безопасности сокращалась длина заходки с 20 до 3 — 6 м с немедленным возведением постоянной обделки. Случаев вывала породы из стенок ствола за все время проходки не было.

Бетонные работы. Как уже было сказано, бетонирование стенок ствола, венцов велось с подвесного двухъярусного полка. Процесс возведения постоянной обделки начинался с разборки металлической опалубки на предыдущей заходке и выдачи ее на поверхность для очистки и ремонта. Затем полок опускался к натяжной раме, и с него устанавливалось первое, а затем и последующие кольца опалубки.

Бетонирование велось на высоту одного кольца. Бетон принимался на нижний ярус полка, для чего ляды нижнего яруса наглухо перекрывались. За опалубку бетонная смесь забрасывалась лопатами и тщательно трамбовалась электровибраторами. При больших заходках (20 м) из–за ограниченного количества колец опалубки (6 — 8 колец) бетонирование прерывалось для разборки опалубки в зоне бетона, набравшего необходимую прочность. Бетонирование заходки завершалось забивкой замка между опорным венцом вышележащего яруса и подводимой снизу обделкой.

График производства работ. При последовательном способе ведения работ ежемесячно две декады отводилось на проходку и одна — на постоянное крепление пройденного пространства. Таким образом удавалось при благоприятных условиях пройти и закрепить 24 м ствола в месяц. При этом среднесуточная проходка составила 24/17 = 1,4 м, а скорость постоянного крепления 3 м в сутки.

В течение суток распределение времени на выполнение отдельных операций приведено в табл. 4 (при 3 х 6 = 18 рабочих часах в сутки).

Таблица 4

| Длительность операций

в сутки |

Количество рабочих занятых | ||

| Операция | часы | минуты | на выполнении операции |

| Осмотр и смазка подъемного каната | — | 30 | — |

| Спуск и подъем рабочих | 1 | — | 4 |

| Спуск и выдача инструментов | — | 30 | — |

| Бурение шпуров | 5 | — | 4 |

| Заряжение и взрывание шпуров | 1 | — | 1 |

| Проветривание и приведение забоя в безопасное состояние | 1 | — | — |

| Раскайловка и погрузка породы | 7 | — | 4 |

| Навеска и затяжка колец временной крепи | 2 | — | 4 |

| Итого: 18 ч | |||

Специальные мероприятия

по гидроизоляции стволов

в связи с пересечением водоносного горизонта

В связи с внезапным появлением подземных вод были разработаны и внедрены следующие мероприятия по гидроизоляции стволов:

– предварительная и последующая цементация главного и вспомогательного стволов;

– гидроизоляция зубов упора (главный и вспомогательный стволы);

– тюбинговая крепь (главный ствол).

При проходке стволов был вскрыт водный горизонт на отметке 76 м.

Вспомогательный ствол был остановлен на горизонте 83 м, а главный — на горизонте 90 м. По проекту Ленгосгорхимпроекта была произведена цементация первой зоны с горизонта 76 м по горизонт 91 м в главном стволе. С этой целью в стволе на забой была уложена подушка толщиной 3 м из бетона марки 300.

Зенитные углы были приняты 12° с таким расчетом, чтобы основание скважин выходило за периферию ствола на 2,2 м, тангенциальные углы — 17,20°.

Бурение проводилось методом сближения, а цементация — зажимным способом. Буровые работы производились станком ГП-1 начальным диаметром 111 мм, конечным — 75 мм. Применялись как обычные, так и ребристые коронки с победитовой армировкой.

При бурении скважин пересекался бетон в пределах 5 — 6м, далее следовали глины, пески, шлаки, базальтовые валуны размером 6 — 7 м, и наконец трещиноватые базальты с трещинами, заполненными вторичным осадочным материалом.

После бурения проводилась тщательная промывка скважин. Вода в скважины подавалась по буровым штангам. Промывка считалась оконченной только после длительного выброса из устья скважины совершенно чистой воды.

После этого на кондуктор закреплялась цементационная головка, подсоединенная гибким шлангом к цементационному ставу, последний на поверхности присоединялся к насосу ЗИФ 200/40. Наконечник шланга насоса ЗИФ был опущен в растворомешалку вместимостью 2000 л с мерной линейкой.

Для определения удельного водопоглощения растворомешалка заливалась чистой водой и включался насос, нагнетавший воду в скважину.

После определения удельного водопоглощения в скважину нагнетался цементный раствор до давления 30 — 33 атм. По достижении предельного давления скважина выдерживалась под давлением в течение 20 — 30 мин. Всего было пробурено и зацементировано 7 скважин.

Наблюдения, проводимые в процессе бурения, промывки, определения удельного водопоглощения, цементации скважин, дали возможность сделать следующие заключения:

– наличие в зоне цементации трещиноватых базальтов с заполнением трещин песками явилось причиной низкого удельного водопоглощения скважин, которое колеблется от 0,03 до 0,045 л/(мин–м2);

– при помощи промывки не удалось освободить трещины от вторичного заполнения;

– предварительная цементация первой зоны вспомогательного ствола практически не дала значительного снижения воды, поэтому было принято решение отказаться от продолжения предварительной цементации в главном стволе и перейти на последующую цементацию в обоих стволах.

Последующая цементация велась следующим образом: в каждом кольце забуривалось 5 — 6 шпуров, через которые в тело бетона нагнеталось цементное молоко. Фильтрующие места в обделке предварительно оштукатуривались расширяющимся цементом.

Нагнетание велось насосом С-263, а также ручным гидравлическим прессом. Давление при нагнетании колебалось от 5 до 12 атм. При помощи нагнетания цементного раствора за обделку ствола приток воды снизился с 7 до 1 м3/ч в вспомогательном и с 30 до 12 м3/ч в главном стволе. Однако дальнейшего снижения притока воды указанным способом достичь не удалось.

Заключение

Строительство Аванского солерудника в Ереване для коллектива ПСК-102 Главтоннельмет–ростроя было первым опытом сооружения горного предприятия по добыче полезного ископаемого. До начала основных работ руководство ПСК-102 ознакомилось с действующими предприятиями на территории Украины и в Уральском регионе, что дало возможность сделать правильный выбор организации строительства исходя из конкретных горно–геологических условий и географического положения месторождения. Большую помощь строителям оказывали руководство Аванского солерудника, Главное Управление Совнархоза Арм.ССР (начальник В.И. Коротков).

Положительно были решены вопросы обеспечения строительства оборудованием и механизмами для подготовительных и очистных работ. Особый интерес представляло оборудование, не применявшееся до этого в системе Главтоннель–метростроя: подъемные машины повышенной кана–тоемкости, проходческие комбайны ПК–ЗМ, буровые агрегаты БАВ-1, скреперные лебедки ЛС-2М, скребковые транспортеры СКР-20, проходческие лебедки разных типов (ПРЛ-15, ЛП 10/800, лебедки типа 2ЛП) для навески оборудования при проходке глубоких стволов и др.

Строительство Аванского солерудника значительно расширило возможности использования подразделений Главка в разных областях народного хозяйства.

В настоящее время продукция солерудника используется на внутреннем рынке и экспортируется за рубеж.